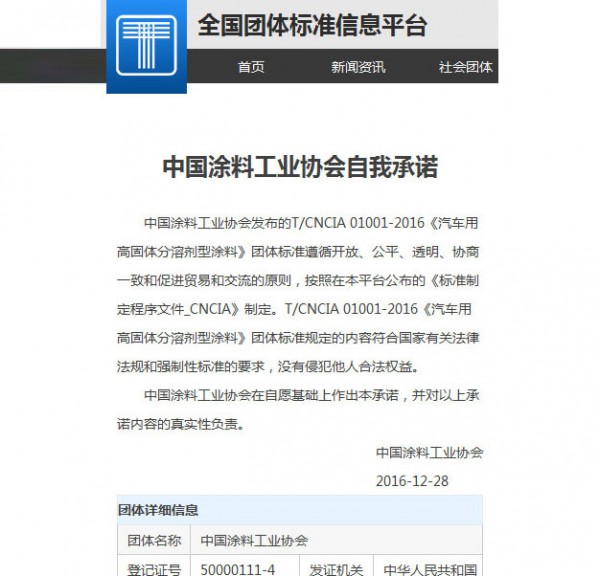

ChinaCoatings SYSTEM90分工业协会于2016年12月28日发布《汽车用高固体分溶剂型涂料标准》(T/CNCIA 01001-2016)。

![]() 汽车用高固体分溶剂型涂料标准

汽车用高固体分溶剂型涂料标准

伴随我国经济飞速发展而产生的环境污染,特别是大气污染问题正变得日益严重,治理大气污染的严重性和紧迫性已经是全社会的共识。中央和地方政府近几年发布了多个关于治理大气污染法规和政策,其中包括有关汽车涂装行业排放标准和管理规定。整车涂装作为汽车制造环节中最大的污染环节之一和能源消耗的重要部分,节能减排的任务越来越紧迫。各种涂装新技术相继引入我国并得到了广泛的推广应用,其中主要包括溶剂型高固体分3C1B/3Wet涂装技术、水性免中涂涂装技术、水性3Wet涂装技术和传统水性汽车漆涂装技术。这些新技术的陆续使用使中国汽车涂装新线的技术水平正步入世界汽车涂装技术的最前沿。但是,我们也应该看到,经过近20年发展的中国汽车工业,也积累了一大批依靠高污染高消耗的落后技术的涂装生产线,这些生产线仍然在日夜不停地生产着各种汽车。将这些生产线改造达到VOC环保排放要求并实现节能减排,是一项利国利民的紧迫任务。

中国汽车工业的快速发展起步于1998年。到2014年,中国汽车的产量已达到2300万辆,成为全球最大的汽车生产和消费市场。2005年中国第一条传统水性涂装体系涂装线投入生产,到2010年先后有十条涂装线采用了水性汽车涂料。但2000到2010年间在中国建成的汽车涂装线绝大多数采用的是传统中低固份溶剂型涂料系统。在此期间建成的涂装线的产能超过1500万辆。2010年以后新建的涂装线开始大规模地采用先进涂装技术路线,如水性免中涂体系、高固体分3C1B体系、水性3C1B体系、水性紧凑型涂装工艺和传统水性涂料涂装体系。特别是工业和信息化部发布《乘用车生产企业及产品准入管理规则》后,规划建设的新涂装线都在采用各种水性涂装体系。中国新涂装线技术路线和工艺已经是当今世界汽车涂装最先进技术的集合。预计到2015年底,采用水性漆涂装线的数量达到50条以上,产能达到千万辆以上。这些采用最新技术路线的涂装线在VOC排放和能源消耗水平方面都能够达到当前世界汽车涂装先进水平。努力采用各种紧凑型涂装工艺,尽量减少投资和土地占用,着力节能降耗,降低VOC排放,已经日益成为中国汽车涂装行业的共识,成为今后汽车涂装的技术方向。

然而,中国汽车涂装业在节能减排方面遇到的最大挑战是有关在2012年前建成的一大批汽车涂装线。这些涂装线绝大多数采用的是传统中低固份溶剂型涂料系统,VOC排放高,需要进行升级改造。这些涂装线都是各汽车公司的主力生产线,生产任务紧迫。然而,进行水性漆改造需要较大的资金投入和较长的停产改造时间,这对国内汽车生产厂来说是一大挑战。同时,水性漆改造需要一大笔资金投入,尽管合资汽车企业经济效益相对较好,投入资金改造容易获得通过,但对大部分国内自主品牌的汽车企业来说,涂装线水性化改造的费用是一笔很大的投入,甚至超过很多自主品牌车企全年的盈利。对于商用车涂装生产线改造更是如此。所以,转水性漆不适用于大部分国内汽车生产厂,特别是自主品牌汽车生产厂的生产线改造。

关于汽车涂装各种不同技术路线的优劣的讨论和研究这几年报告的比较多。但是真正从全面的减排和节能来研究汽车涂装的是生命周期评价这种全流程的方法。生命周期评价(LCA)是一种评价产品系统的环境影响和环境权衡的标准化方法。福特汽车公司在2006年,杜尔公司在2009年和伊士曼化工公司在2012年都做了比较详尽的针对不同汽车涂装技术的生命周期(LCA)的对比,综合评价不同涂装技术对环境影响。彼此独立开展研究工作的福特汽车公司,杜尔公司和伊士曼化工的研究结论却是相同的:即在目前所有的现行汽车涂装体系中,溶剂型高固体分3C1B体系是最节能,温室气体排放最低的。在配套溶剂回收和废气焚烧装置的汽车涂装厂,溶剂型高固体分3C1B体系的VOC排放可达到与水性技术相同的水平,但投资和运行成本却大大降低。从2012年开始,长安福特在亚太地区和国内首次引进高固3C1B涂装工艺,目前高固分溶剂型3C1B涂料系统已经在长安福特和江铃福特等多条汽车厂涂装线大规模成功采用,运行稳定,涂装车身超过100万辆,取得了显著的经济效益和环保效果。

“十二五”期间中国汽车工业由高速增长转向稳定的中速增长,汽车企业的制造技术升级换代,和先进技术的广泛推广使用成为主流。与之相配套的汽车涂料原厂漆预计2015年达到55万吨左右。中国汽车涂料工业在十二五期间,完成了重要的产品升级换代和新技术应用。特别是引进的溶剂型高固体分体系,为中国汽车涂装体系采用既节能降耗又可以实现VOC减排的涂装工艺提供了最佳途径。这一体系已经成功在中国实现工业化使用,取得了显著的环保效果和经济效益。得到了政府相关部门,汽车行业和环保组织的广泛认可。

高固体分汽车涂料的需求量的快速增长,将对汽车涂料产业带来更好的发展机遇。但由于我国尚没有统一的行业标准或国家标准对高固体分汽车涂料的生产和应用进行明确定义指引,导致对高固体分的理解和解释经常混淆,不同企业的产品也呈现出良莠不齐的现象。汽车工业和汽车涂料生产企业希望尽快制定统一的行业标准,为行业发展和政策制定提供科学的依据。制定统一的汽车用高固体分涂料行业标准,有利于提高国内汽车用涂料生产企业的整体健康发展,引导企业加大投入开发低VOC排放的节能环保涂料产品,提高技术水平,加快企业产品的升级换代、支持汽车涂装行业的整体技术升级。

由于未查询到与汽车用高固体份涂料性能有关的国际标准或国外先进国家标准,仅检索到部分与汽车涂料相关的有毒有害物质限量标准,如国家标准GB24409-2009《汽车涂料中有害物质限量》和HG/T4570-2013《汽车用水性涂料》等。因此标准制定时以汽车行业用涂料产品的质量状况、技术水平为基础,同时结合实际的应用需要,有选择地参考了现有国家标准GB/T13492-1992《各色汽车用面漆》和HG/T3952-2007《阴极电泳涂料》,同时还参考了国内外汽车涂料相关的企业标准中的项目设计,尽量采用国内或国外普遍采用的试验方法,制定出反映目前国内汽车原厂用涂料高固体分主流产品技术水平、便于实际操作的产品性能标准。

ChinaCoatings SYSTEM90分工业协会、艾仕得涂料系统、PPG涂料(天津)有限公司、湘江关西涂料有限公司、中山大桥化工集团有限公司、上海金力泰化工股份有限公司、中国第一汽车集团公司、立邦涂料(中国)有限公司、漳州鑫展旺化工有限公司等单位经过1年多的时间,编制起草了《汽车用高固体分溶剂型涂料》团体标准,本标准为推荐性团体标准,参考了国内外先进的水性汽车涂料和溶剂型汽车涂料产品标准,采用了国内或国外普遍采用的试验方法,符合国家及汽车行业对环保型溶剂型涂装材料的要求,标准整体水平达到国际先进水平,现在予以公布。

| 发布平台 | |

|---|---|

| 全国团体标准信息平台 www.ttbz.org.cn | ChinaCoatings SYSTEM90分工业协会官网 www.chinacoatingnet.com |